电动汽车,E-mail:571126451@qq.com;联系人:戴作强,教授,主要研究方向为新能源汽车动力系统,E-mail:daizuoqiangqdu@163.com。

锂离子电池热失控的触发因素主要有:环境滥用,如高温、高海拔;电滥用,如过放电、过充电、短路;机械滥用,如挤压、穿刺、跌落。目前,针对锂离子电池高温热失控方面的研究,主要是热安全性实验研究和高温热失控模型仿真研究。Golubkov等[6]研究不同种类18650型锂离子电池热稳定性,发现电池能量密度越高,安全性能越差。Zhong等[7]试验发现对于0、25%、50%、75%和100% SOC电池,热失控的触发温度分别为(278.0±6.0)、(280.0±19.2)、(257.6±12.6)、(256.7±8.5)和(235.6±7.3) ℃,热失控之前电池的净吸热量范围为56.806~64.054 kJ。Mao等[8]基于热爆炸模型,计算了NCM523电池不同散热条件下的自加速分解温度SADTs,当存储温度超过149.6 ℃时,100% SOC电池在自然对流传热条件下[(电池表面传热系数U为10 W/(m2·K) ]会发生自燃。陈吉清等[9]在12 A·h软包NCM523电池高温热失控实验中,电池90 ℃开始出现鼓包,电池失效温度为254 ℃,失效最高温度为582 ℃。Ping等[10]发现HRR峰值、电池产热和质量损失均随SOC的降低而降低。Tang等[11]认为电池的自产热起始温度介于66~116 ℃,且SOC影响较小,主要受SEI膜分解影响,电池热失控起始温度介于100~169 ℃,且随着SOC的增加逐渐减小,泄压阀破裂主要是隔膜熔融导致电池正负极发生短路,引发内部剧烈反应产生大量气体。Zhang等[12]检测到三元高镍锂电池热失控过程中产生包括非氢基类气体(CO2、CO、H2)、烷烃类(CH4、C2H6、C3H8)、烯烃类(C2H4、C3H6)等共计31种气体,热失控过程中喷出的固体颗粒元素有C、Ni、O、Cu、Al等超过30种。黄文才等[13]通过COMSOL Multiphysics 软件对三元正极材料单体锂离子电池建立三维分层热失控模型,当环境加热温度为420 K和448 K时,电池温度急剧升高,发生热失控,且传热系数越大及电池初始温度越高,发生热失控的时间越短。

前人不乏有关于电池热失控的研究,但是鲜有人研究电池在极端绝热条件下的热失控过程中电池各样貌下的温度。本文以23 A·h软包NCM523动力锂离子电池为研究对象,试验研究25% SOC、75% SOC电池热失控过程中热特征参数变化、温度场的分布及热失控的演变过程中电池各样貌下的温度。

1 热失控机理

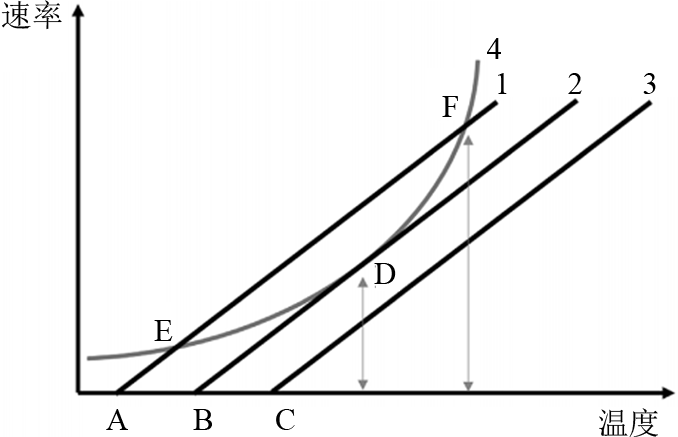

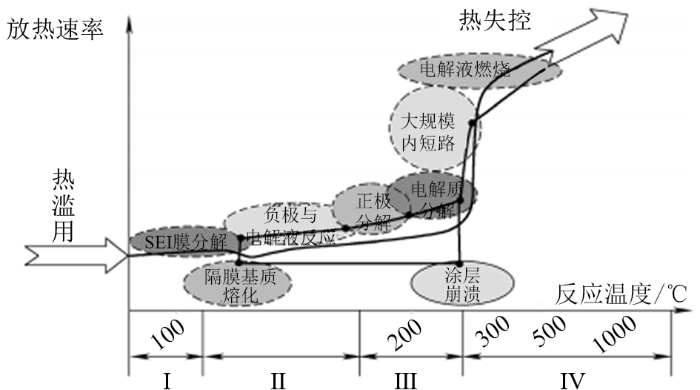

图1

图2

随着电池温度的升高,负极可与电解液发生化学反应,Spotnitz[17]认为反应化学方程式为

EC:2Li + C3H4O3 → Li2CO3 + C2H4

DEC:2Li + C5H10O3 → Li2CO3 + C2H4 + C2H6

DMC:2Li + C3H6O3 → Li2CO3 + C2H6

PC:2Li + C4H6O3 → Li2CO3 + C3H6

高温下,正极析氧与电解液可能发生以下反应[18]

EC:5O2 +2 C3H4O3 → 6CO2 + 4H2O

PC:4O2 + C4H6O3 → 4CO2 + 3H2O

DMC:3O2 + C3H6O3 → 3CO2 + 3H2O

DEC:6O2 + C2H5OCOOC2H5 → 5O2 + 5H2O

EMC:9O2 + 2C4H8O3 → 8CO2 + 8H2O

此外还有LiPF6的水解产生HF、高温分解反应产生PF5,及PF5与链状碳酸脂的反应等[19]。

2 试验设计

2.1 试验电池

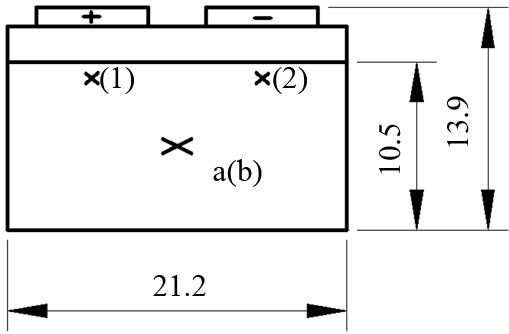

试验使用某厂商提供的商用软包23 A·h NCM523[Li(Ni05Co0.2Mn0.3)O2]电池,电池尺寸如图3所示,厚度为0.7 cm。电池负极为人造石墨,隔膜为陶瓷隔膜,电池的充放电截止电压均为3.0~4.2 V。将电池放置在恒温箱25 ℃环境中,用1C电流充放电3个循环测试实际容量。

图3

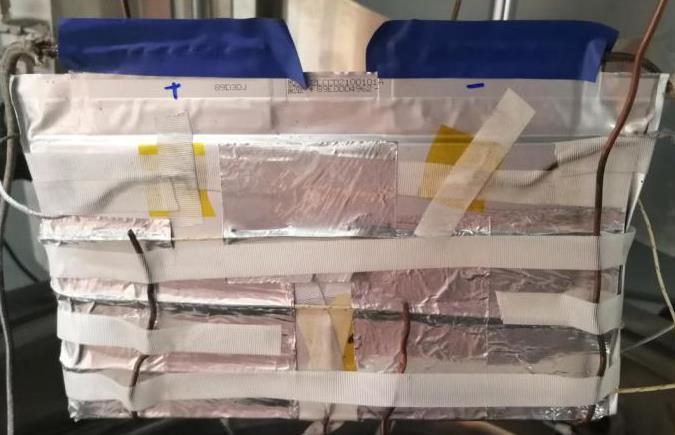

图4

2.2 试验仪器

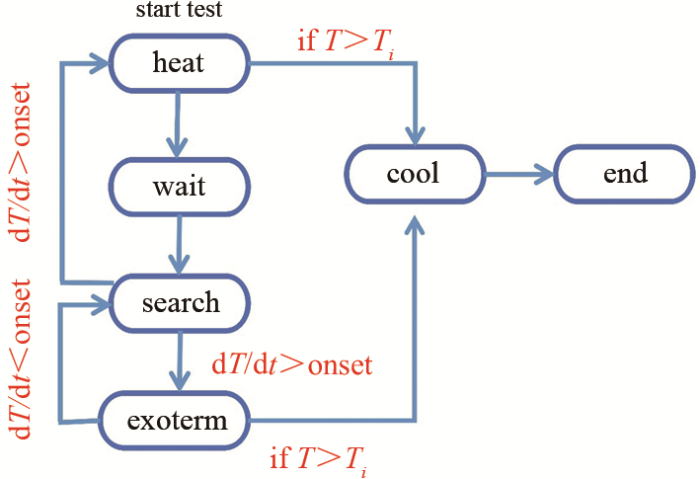

高温绝热热失控的实验设备是英国赫尔有限公司生产的绝热加速量热仪(ARC)。ARC工作时采用“加热(heat)-等待(wait)-搜寻(seak)”模式来探测样品的放热应,简称H-W-S模式。ARC从起始温度开始对样品进行加热,当温度升高一个步阶后,系统转入等待模式;等待模式是为了让样品、样品容器和量热腔三者达到热平衡,使系统更精确的搜寻到样品的自放热反应;等待过程结束后,系统将自动进入搜寻模式,对样品温升速率进行探测,如果搜寻到样品的升温速率大于系统所设置的灵敏度(例如0.01 ℃/min),则系统判定样品出现自放热,进入绝热模式,记录自放热速率,并始终保持量热仪的温度与样品温度同步,避免样品热散失,提供绝热环境,追踪样品的放热反应。此时样品温度的升降只与自身的反应有关。如果升温速率小于 0.01 ℃/min,则ARC将以设定升温步阶继续对样品加热,运行H-W-S模式,直到在某个温度下出现自放热的情况或加热达到终止温度,ARC工作流程图如图5所示[20]。

图5

试验基于ARC的H-W-S梯度升温模式,探究了软包NCM523锂离子电池25% SOC、75% SOC时的自产热起始温度T0、电压掉落温度Td、热失控触发温度Tc和热失控最高温度Tm等热特性参数。定义当电池温升速率连续大于0.03 ℃/min时为电池自产热起始温度T0,电池安全阀破裂的温度为T,电池隔膜熔断而导致电压骤降的温度为Td,电池的温升速率连续大于1 ℃/min时为电池热失控触发温度Tc,认为此温度前对电池进行降温处理可以避免爆炸火灾事故的发生,热失控爆炸燃烧的过程中可达到的最高温度为Tm。ARC装置的H-W-S模式参数设定如表1所示。

表1 H-W-S工作模式下ARC参数设定

Table 1

| 序号 | 参数 | 数值 |

|---|---|---|

| 1 | 实验开始温度/℃ | 35 |

| 2 | 实验截止温度/℃ | 500 |

| 3 | 温升步长t/℃ | 5 |

| 4 | 温升灵敏度/℃·min-1 | 0.01 |

| 5 | 等待时间/min | 15 |

此外,为分析电池热失控爆炸过程,试验用ARC装置自带高清摄像头记录了电池热失控过程的视频,此高清摄像头帧速率为25帧/秒。

3 热失控试验研究

3.1 热失控特征参数探究

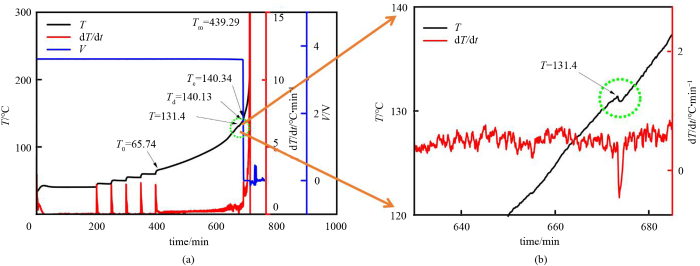

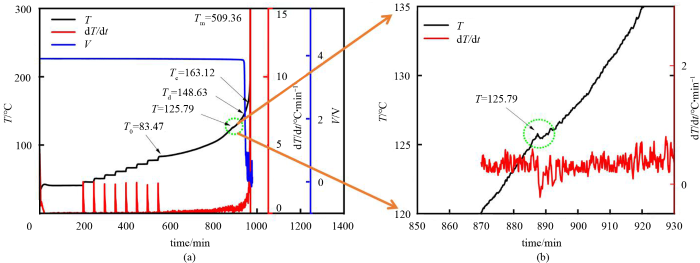

试验得到软包NCM523电池25% SOC下电池温度、电压、温升速率变化过程,见图6(a),电池在ARC腔体中被加热到64.74 ℃时,系统检测到电池的温升速率恒大于0.03 ℃/min,定义电池内部存在自产热,这是由于SEI膜在高温下发生分解导致,此时电池自放热的起始温度T0为64.74 ℃。随着电池温度的升高,电池电压从3.581 V骤降至0 V附近,这是由于电池的温度到达了隔膜的熔点,隔膜出现熔断点导致正负极接触发生局部微短路,此时电池隔膜熔断点的温度Td为140.13 ℃。此后电池电压在0 V附近上下波动一段时间恒定为0 V,这是电池隔膜完全熔融的过程。电池正负极发生短路以后放出大量的热,电池温升速率dT/dt明显变大。当电池温升速率dT/dt连续大于1 ℃/min时,电池温度呈指数式上升,此时为电池热失控的触发温度Tc,Tc为140.34 ℃。热失控的触发是由于锂电池内部正极材料与电解液发生的反应使电池温度升高导致。此后电池发生热失控,热失控过程中电池所达到的最高温度Tm为439.29 ℃,最大的温升速率dT/dtmax为277.47 ℃/min。热失控过程中参数dT/dtmax物理意义为每分钟温度增长的大小,可以一定程度表征爆炸的剧烈程度。75% SOC的电池发生热失控的过程见图7(a),热失控起始温度T0为83.47 ℃,电池隔膜熔断的温度Td为148.63 ℃,电池热失控触发温度Tc为163.12 ℃,电池热失控最高温度Tm为509.36 ℃,最大的温升速率dT/dtmax为388.84 ℃/min。

图6

图6

NCM523电池 SOC25% H-W-S模式下温度、电压、温升速率变化图

Fig.6

NCM523 battery SOC25% temperature, voltage, temperature rise rate changes in H-W-S mode

图7

图7

NCM523电池 SOC75% H-W-S模式下温度、电压、温升速率变化图

Fig.7

NCM523 battery SOC75% temperature, voltage, temperature rise rate changes in H-W-S mode

将2组电池热失控特征参数汇总于表2。

表2 25%SOC、75%SOC电池热失控特征参数汇总

Table 2

| 物理量 | 25%SOC | 75%SOC |

|---|---|---|

| 初始/额定容量/A·h | 20.74/23 | 19.98/23 |

| 初始电压/V | 3.613 | 3.906 |

| 试验前后重量/g | 357.42/279.83 | 360.16/245.70 |

| 减重比 | 20.67% | 31.78% |

| T0/℃ | 65.74 | 83.47 |

| T/℃ | 131.4 | 125.79 |

| Td/℃ | 140.13 | 148.63 |

| Tc/℃ | 140.34 | 163.12 |

| Tm/℃ | 439.29 | 509.36 |

| dT/dtmax/℃·min-1 | 277.47 | 388.84 |

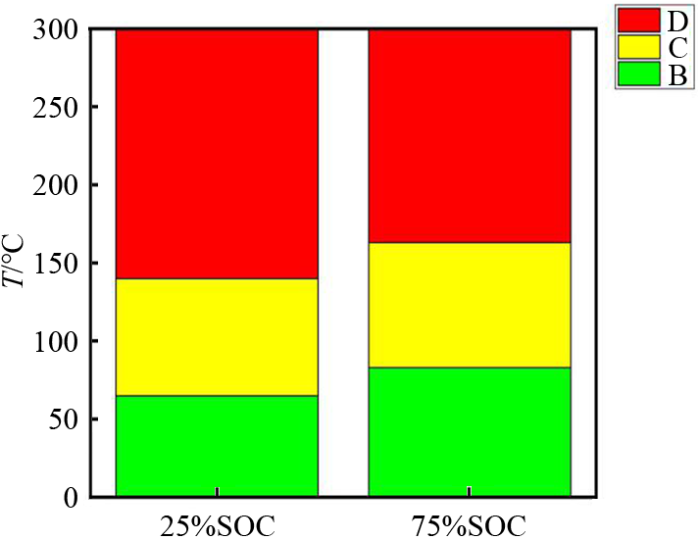

为了清晰的表明25% SOC、75% SOC两种状态下电池热安全性的差异,将两块电池热失控过程中的热特性参数绘制成了柱状图,如图8所示,绿色部分表示无自产热区域,此区域内锂电池不存在发生热失控的风险,黄色部分表示自产热区域,此区域内锂电池有发生热失控的风险,并且温度越高,发生热失控的概率越大,红色部分为热失控区域,锂电池随时存在起火、爆炸的危险。通过对比无自产热和热失控区域的绿色和红色区域的面积就可以直观的对比电池的热稳定性和热安全性。75% SOC电池相较于25% SOC电池的自产热起始温度T0高17.73 ℃,T0主要受SEI膜分解的影响,与电池正负极材料的热稳定性相关不大,故其不受电池荷电状态的影响;25% SOC电池相较于75% SOC电池的热失控触发温度低22.68 ℃,即75% SOC电池发生热失控的临界点相较于25% SOC电池低,不易发生热失控。这是和以前的研究结果是不同的,我们会进行进一步的研究以发掘其内在影响因素。75% SOC电池相较于25% SOC电池热失控的最高温度Tm高70.07 ℃,最大温升速率达111.37 ℃/min,即75% SOC电池热失控过程化学反应放热更加剧烈,热失控破坏性较大。25% SOC、75% SOC电池热失控过程中的减重比分别为20.67%、31.78%,75% SOC电池热失控消耗掉较多的材料,印证该过程化学反应更加剧烈。

图8

图8

25%SOC、75%SOC电池热失控过程中的热特性参数柱状图

Fig.8

Histogram of thermal characteristics of 25% SOC and 75% SOC batteries during thermal runaway

3.2 热失控过程中温度场探究

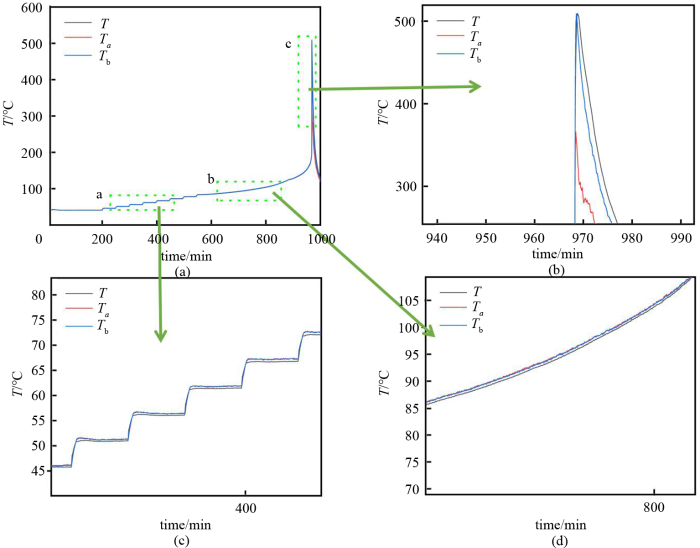

25% SOC电池热失控过程中,电池正极极耳、负极极耳、电池中心三点温度Tb、Ta、T变化见图9,a阶段为电池阶梯升温阶段,电池正极极耳、负极极耳、电池中心三点温度基本相等,说明使用的铝箔能够良好的传导加热丝的热量,电池受热均匀。b阶段为电池自放热升温阶段,电池正极、电池负极、电池中心三点温度基本相等,最大温差不超过2 ℃。热失控达到最高温度过程中,电池正极、负极的最高温度分别为385.5 ℃、342.7 ℃,电池正极温度大于负极。

图9

图9

25%SOC电池热失控过程中,电池温度场分布

Fig.9

Battery temperature field distribution during 25% SOC battery thermal runaway

75% SOC电池热失控过程中,电池正极极耳、负极极耳、电池中心三点温度Tb、Ta、T变化见图10,a阶段,电池正极极耳、负极极耳、电池中心三点受热均匀。b阶段电池正极、电池负极、电池中心三点温度基本相等,最大温差不超过2 ℃。热失控达到最高温度过程中,电池正极、负极的最高温度分别为508.8 ℃、365.8 ℃,电池正极温度大于负极。与25% SOC电池相比,75% SOC电池的正极反应更加剧烈。

图10

图10

75%SOC电池热失控过程中,电池温度场分布

Fig.10

Battery temperature field distribution during 75% SOC battery thermal runaway

3.3 电池爆炸视频过程研究

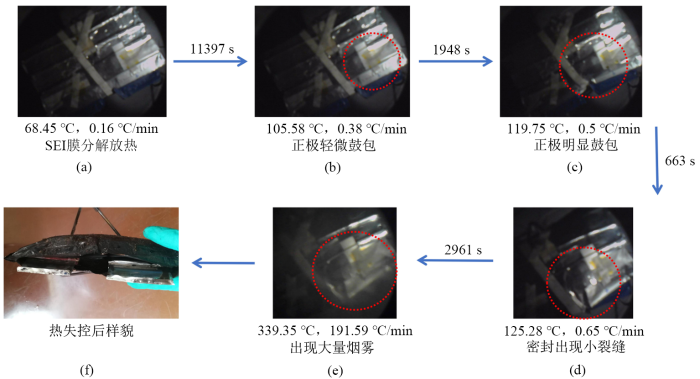

如图11(a)所示,25%SOC电池置于绝热腔体中央,电池外包装完好,此时电池温度为68.45 ℃,为SEI膜分解放热阶段,此时放热速率为0.16 ℃/min。3.16 h后,电池正极附近出现轻微鼓起,如图11(b)所示,此时电池温度为105.58 ℃,放热速率为0.38 ℃/min。32.47 min后,电池正极鼓包明显,如图11(c)所示,此时电池温度119.75 ℃,放热速率0.5 ℃/min。11.05 min后,电池正极附近由于胀气出现小裂缝,如图11(d)所示,此刻对应于图6中的温度拐点T,T为131.4℃。49.35 min后,电池正极附近裂缝增大,产生大量浓烟,如图11(e)所示,此时温度为339.35 ℃,放热速率为191.59 ℃/min。该电池没有发生爆炸,热失控后的样貌见图11(f),电池形态保存完整,损毁较为严重。电池从自放热起始温度T0到达热失控触发温度Tc历时4.731 h,后历时21.37 min达到图11(e)出现大量浓烟,再经过 2.27 min达到热失控最高温度Tm,电池开始自产热到热失控最高温度总历时5.125 h。

图11

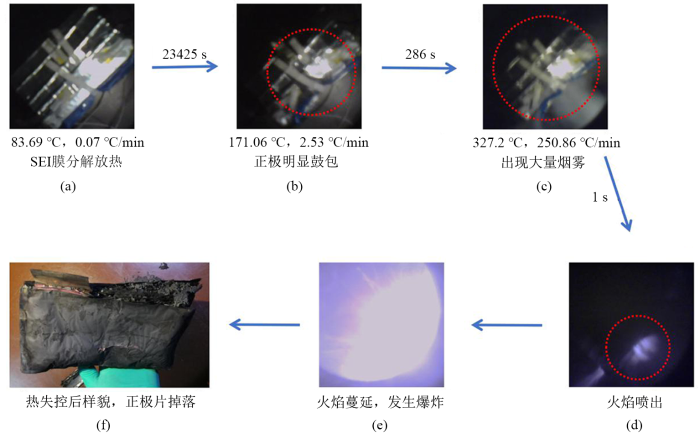

75%SOC电池热失控演变过程如图12所示,图12(a)所示时电池温度为83.69 ℃,放热速率为0.07 ℃/min。6.507 h后,电池正极附近突然大幅鼓起,如图12(b)所示,此时电池温度为171.06 ℃,放热速率为2.53 ℃/min。4.77 min后,电池正负极中间处喷出大量烟雾,如图12(c)所示,电池温度为327.2 ℃,温升速率为250.86 ℃/min。1 s内电池喷出火焰,电池发生爆炸,温度迅速上升,如图12(d)、(e)爆炸所引起的燃烧大约持续6.4 s。爆炸后电池样貌见图12(f),电池正极片掉落,电池损毁严重。电池从自放热起始温度T0到达热失控触发温度Tc历时6.56 h,后历时8.8 min发生爆炸,再经过 31 s达到热失控最高温度Tm,电池开始自产热到热失控最高温度总历时6.715 h。明显可见,75% SOC电池热失控比25% SOC电池的更加剧烈,与上述电池失重结果吻合。

图12

4 结 论

(1) 电池在绝热环境中的高温热失控试验中,25% SOC电池自放热起始温度T0、隔膜熔断温度Td、热失控触发温度Tc、热失控最高温度Tm、最大放热速率dT/dtmax分别为65.75 ℃、140.13 ℃、140.34 ℃、439.29 ℃、277.47 ℃/min。75% SOC电池自放热起始温度T0、隔膜熔断温度Td、热失控触发温度Tc、热失控最高温度Tm、最大放热速率dT/dtmax分别为83.47 ℃、148.63 ℃、163.12 ℃、509.36 ℃、388.84 ℃/min。25%SOC电池相较于75% SOC电池的热失控触发温度低22.68 ℃,即75% SOC电池发生热失控的临界点相较于25% SOC电池高,不易发生热失控。75% SOC电池相较于25% SOC电池热失控的最高温度Tm高70.07 ℃,最大温升速率大111.37 ℃/min,即75% SOC电池热失控过程化学反应放热更加剧烈,热失控破坏性较大。25% SOC、75% SOC电池热失控过程中的减重比分别为20.67%、31.78%,75% SOC电池热失控消耗掉较多的材料,印证该过程化学反应更加剧烈。

(2)25%SOC电池自放热升温阶段,电池正极、电池负极、电池中心三点温度基本相等;热失控过程中,电池正极、负极的最高温度分别为385.5 ℃、342.7 ℃,电池正极温度高于负极42.8 ℃。75% SOC电池自放热升温阶段电池正极、电池负极、电池中心三点温度基本相等,最大温差不超过2 ℃;热失控过程中,电池正极、负极的最高温度分别为508.8 ℃、365.8 ℃,电池正极温度高于负极143 ℃。75% SOC电池正极比25% SOC电池的高出123.3 ℃。

(3)25% SOC电池102.48 ℃时,正极附近出现轻微鼓起;电池时,正极鼓包明显;T为131.4 ℃,正极附近由于胀气出现小裂缝;164.7 ℃时,电池产生大量浓烟,电池没有发生爆炸,热失控后损毁较为严重。电池从自放热起始温度T0到达热失控触发温度Tc历时4.731 h,后历时13.23 min出现大量浓烟,再经过10.4 min达到热失控最高温度Tm,电池开始自产热到热失控最高温度总历时5.125 h。75% SOC电池169.58 ℃时,正极附近出现轻微鼓起;9 s后,电池温度170.41 ℃,电池正极鼓包明显;2 s后,电池正负极中间处喷出大量烟雾;1 s内电池喷出火焰,电池发生爆炸,爆炸所引起的燃烧大约持续6.4 s。爆炸后电池正极片掉落,电池损毁严重。电池从自放热起始温度T0到达热失控触发温度Tc历时6.56 h,后历时229 s发生爆炸,再经过 330 s达到热失控最高温度Tm,电池开始自产热到热失控最高温度总历时6.715 h。

参考文献

A new time constant approach to online capacity monitoring and lifetime prediction of lithium ion batteries for electric vehicles (EV)

[J].

Memory effect in a lithium-ion battery

[J].

Redox shuttles for overcharge protection of lithium-ion batteries

Technological developments in batteries

[J].

Safety issues and mechanisms of lithium-ion battery cell upon mechanical abusive loading: A review

[J].

Thermal-runaway experiments on consumer Li-ion batteries with metal-oxide and olivintype cathodes

[J].

Thermal runaway and fire behavior investigation of lithium ion batteries using modified cone calorimeter

[J].

Self-heating reaction and thermal runaway criticality of the lithium ion battery

[J].

不同滥用条件下车用锂电池安全性实验研究

[J].

Experimental research on the safety of lithium batteries for vehicles under different abuse conditions

[J] .

Study of the fire behavior of high-energy lithium-ion batteries with full-scale burning test

[J].

锂离子电池产热和热诱导失控特性实验研究

[D].

Experimental study on heat generation and thermally induced runaway characteristics of lithium-ion batteries

[D].

Quantitative identification of emissions from abused prismatic Ni-rich lithium-ion batteries

[J].

锂离子电池的高温热失控模拟

[J].

Simulation of high temperature thermal runaway of lithium ion batteries

[J].

Thermal runaway caused fire and explosion of lithium ion battery

[J].

Thermal runaway mechanism of lithium ion battery for electric vehicles:A review

[J].

Accelerating rate calorimetry study on the thermal stability of lithium intercalated graphite in electroiyt

[J].

Abuse behavior of high-power, lithium-ion cells

[J].

动力锂离子电池热失控燃烧特性研究进展

[J].

Research progress on thermal runaway combustion characteristics of power lithium-ion batteries

[J] .

Thermal stability of LiPF6 salt and Li-ion battery electrolytes containing LiPF6

[J].