【工作介绍】

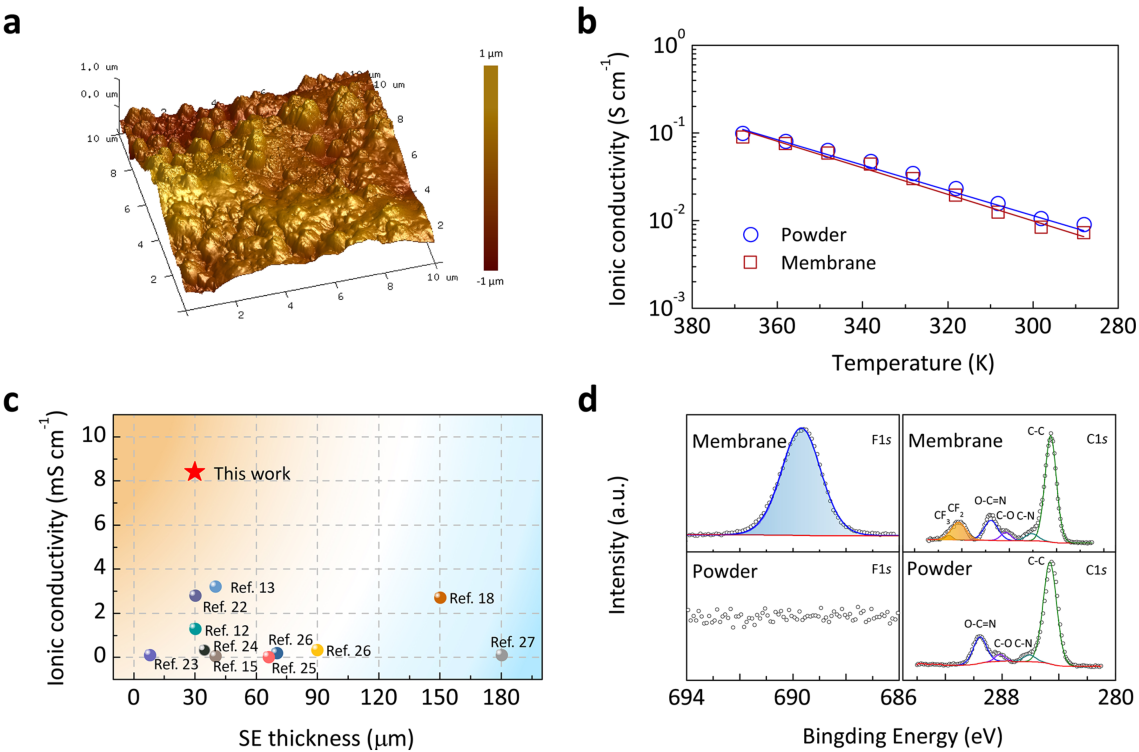

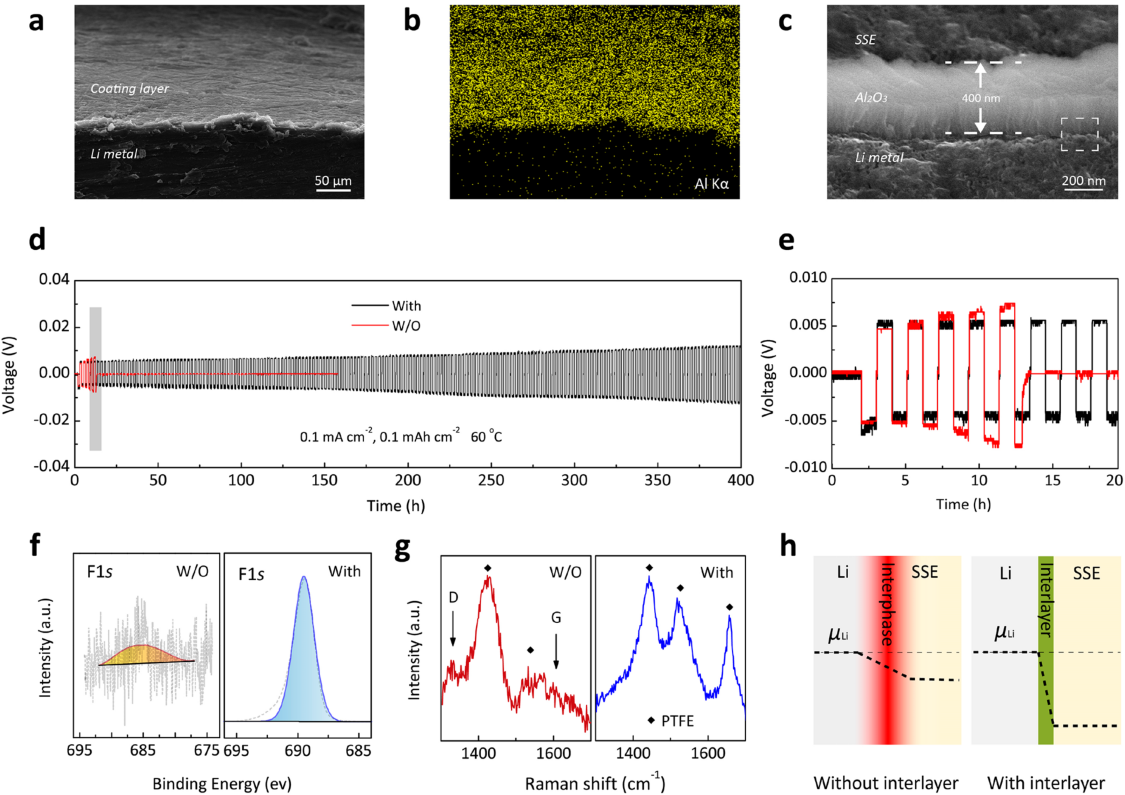

近日,中国科学院宁波材料技术与工程研究所姚霞银课题组利用Li5.4PS4.4Cl1.6电解质粉体(25 ℃电导率为10.8 mS cm-1,99.8 wt%)及PTFE(0.2 wt%)作为原料,通过低速球磨-加热辊压的机械化方法制备出了厚度30 μm、室温电导率为8.4 mS cm-1的硫化物电解质薄膜。同时,为了克服PTFE对金属锂的反应问题,在界面处通过磁控溅射引入了400 nm的Al2O3修饰层,并采用XPS、Raman表征探讨了修饰层对负极界面的稳定性提升作用。基于此,并借助等静压技术及新型电池装配方式,实现了使用30 μm厚硫化物电解质的全固态锂金属锂电池(Li//LiNi0.5Co0.2Mn0.3O2)的稳定循环。该文章发表在国际著名期刊Nano Letters(DOI: 10.1021/acs.nanolett.1c01344)。张秩华、吴力平、周冬为本文共同第一作者。

【内容表述】

在维持硫化物粉体的高离子电导的同时将其制备为薄膜,对成膜方式的选取尤为关键。传统方式多采用将电解质、粘接剂分散在有机溶剂中,并涂布在基体上来实现。然而,该方法对溶剂、粘接剂材料的极性、相溶性要求苛刻,且会因溶剂残留导致电导率下降等问题;此外,粘接剂对电解质颗粒的严实包裹亦会减少离子通路,降低电解质膜的表观电导率。Hippauf F.等报道了通过将Li6PS5Cl电解质粉体、电极材料和PTFE混合后干法擀成膜片的方法。该方法极具启发性,但材料的混合方式及PTFE的纤维化方法、电解质成膜方法及薄膜厚度(150 μm)、电解质膜电导率(2.7 mS cm-1)、PTFE对负极的稳定性问题、以及金属锂在干法电解质膜中的使用方法等,都有进一步研究提升的空间。

要点一:硫化物电解质粉体、薄膜的制备

要点二:硫化物电解质薄膜对金属锂负极界面改性

要点三:硫化物电解质薄膜在全固态锂电池中的应用

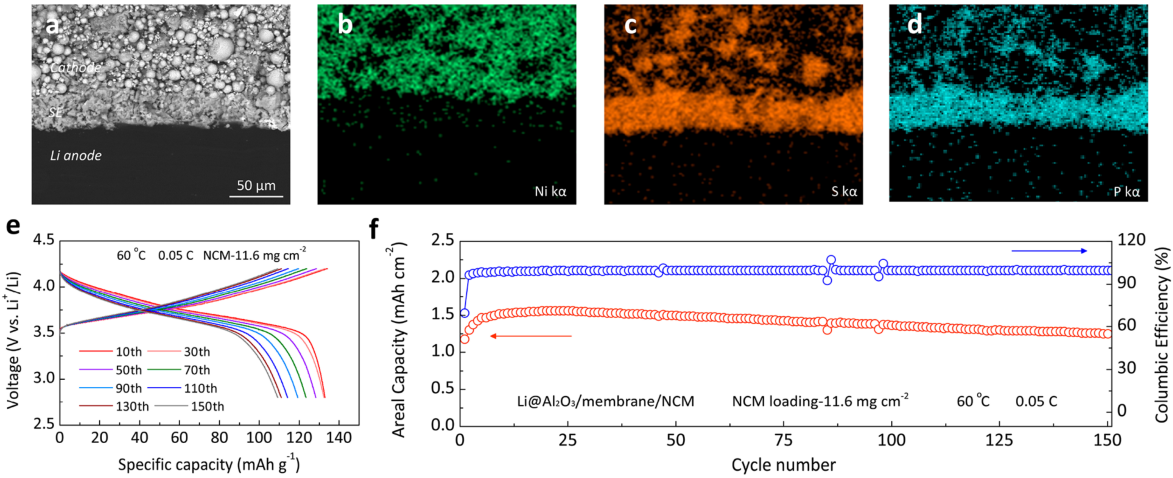

文章进一步评估了电解质膜在全固态锂电池中的电化学性能,采用了LiNi0.5Co0.2Mn0.3O2(NCM)作为正极,Li@Al2O3作为负极。通过等静压方法,柔性的膜可以容易地用于全固态锂电池中。全固态锂电池横截面电子背散射衍射(EBSD)图像清楚地显示了它的结构,其中固体电解质膜的厚度约为30 μm(图4a)。EDS元素分布图(图4b-d)显示镍(Ni)均匀分布在阴极上,而硫(S)和磷(P)主要分布在电解质上。图4e显示了全固态锂电池在0.05 C、60 ℃下的充放电曲线,其中活性材料NCM的质量负载为11.6 mg cm-2。电池可逆放电容量在第20次循环时达到135.3 mAh g-1,对应1.4 mAh cm-2。在150次循环后,它仍然有108.5 mAh g-1(1.12 mAh cm-2),容量保持率为80.2%(图 4f)。

【结论】

通过低速球磨-加热辊压的机械化方法制备出了厚度30 μm、室温电导率为8.4 mS cm-1的硫化物电解质薄膜,膜的高度机械化和灵活性的制造方法确保了其连续运行、且具有规模化生产的潜力。同时,为了克服PTFE对金属锂的反应问题,在界面处通过磁控溅射引入了400 nm的Al2O3修饰层。以NCM为正极、Li@Al2O3作为负极的全固态锂电池表现出稳定的循环性能,放电比容量达135.3 mAh g-1(1.4 mAh cm-2),150次循环的容量保持率为80.2%。本文不仅提供了薄且高锂离子导电电解质膜的设计制造方法,而且还为其在下一代高比能全固态锂电池中的应用进行了有益探索。

Zhihua Zhang, Liping Wu, Dong Zhou, Wei Weng, and Xiayin Yao, Flexible Sulfide Electrolyte Thin Membrane with Ultrahigh Ionic Conductivity for All-Solid-State Lithium Batteries, Nano Letters, 2021, DOI:10.1021/acs.nanolett.1c01344

作者简介:

张秩华:中国科学院宁波材料技术与工程研究所博士后。2019年6月毕业于中国科学院大学宁波材料技术与工程研究所,获工学博士学位。2020年6月起在中国科学院宁波材料技术与工程研究所从事博士后科研工作。

姚霞银:博士,研究员,博士生导师,中国科学院宁波材料技术与工程研究所固态二次电池团队负责人。2009年毕业于中国科学院固体物理研究所&宁波材料技术与工程研究所,获工学博士学位,并获中国科学院院长优秀奖。同年7月起在中国科学院宁波材料技术与工程研究所从事科研工作,期间曾先后在韩国汉阳大学、新加坡南洋理工大学、美国马里兰大学从事储能材料研究。目前研究兴趣集中于全固态二次电池关键材料及技术研究,迄今为止,与合作者一起在Advanced Materials、Nano Letters、Advanced Energy Materials、Nano Today、ACS Nano、Nano Energy、Energy Storage Materials等材料及新能源领域期刊上发表论文130余篇,申请发明专利50余项。担任中国化工学会第二届储能工程专业委员会委员,《储能科学与技术》杂志第三届编辑委员会委员。